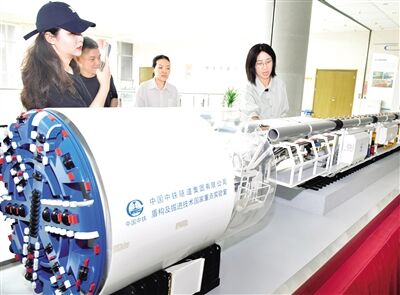

國家盾構實驗室內的盾構機模型

盾構實驗室實操車間

科研人員通過大屏與遠在幾千公里外作業的盾構機“對話”

上海,長江入海口,全長14.25公里的上海崇明區到江蘇太倉的長江隧道正在穿江作業當中。

鄭州,高新區,隧道掘進機及智能運維全國重點實驗室,鼠標輕點,千里之外的“崇太長江隧道”的實時畫面和實時數據一屏盡覽。

大數據平臺猶如“千里眼”“順風耳”,全球各地接入平臺的盾構機的“一舉一動”盡在掌握之中。

2008年之前,中國使用的盾構機還只能依賴進口,短短十幾年時間,“中國制造”的盾構機已經頻頻亮相于世界各地的重大工程,完成從進口到出口的“逆襲”。

從無到有、從有到強、從強到優,中國盾構映射著中國從制造大國向制造強國的成長歷程,縮影著中國制造向“中國智造”的躍升軌跡。

從0到1

盾構機形似一條“蟲子”,最前端是刀盤,上面布有滾刀、刮刀、邊齒刀等各種類型的刀具,它們是破巖的“牙齒”——“牙口好,才能嚼得動”——泥土巖石經過“牙齒咀嚼”后,被運出地下,形成了貫通城市地下的地鐵隧道、穿山入海的隧道、飲水工程。

19世紀,法國工程師馬克·布魯諾爾以“蟲洞”為靈感,發明邊掘進邊修建支撐結構的1.0版本的盾構機。

此后百年里,盾構技術一直被西方壟斷。

2001年,中鐵隧道局集團決定自主設計和制造中國盾構。次年10月,18人組成的盾構機研發項目組“筑夢之隊”成立,科研人員圍繞盾構掘進“失穩、失效、失準”三大難題,攻堅盾構機自主制造的關鍵技術。

2008年4月,中國首臺具有自主知識產權的復合式盾構——直徑6.3米、每分鐘掘進8厘米的“中國中鐵1號”在河南新鄉下線,標志著中國盾構在關鍵核心技術、實驗平臺研制、重構產業發展方面取得了重大突破,實現從盾構機關鍵技術到整機制造的跨越。

此后,中國盾構一路高歌猛進——

2012年,中國盾構走出國門,成功應用于馬來西亞,此后頻繁亮相于新加坡、意大利、波蘭、澳大利亞、法國等世界各地的工程中。

2013年,成功研制超大斷面矩形盾構,首次將矩形盾構應用于城市下穿隧道和地下停車場項目。

2015年,研制出世界首臺馬蹄形盾構機“蒙華號”,項目榮獲2018年世界隧道協會“科技項目創新獎”,標志著中國在異形盾構領域領先世界。

2017年,中國自主研發的盾構產量和銷量雙雙躍升至全球第一。

…………

從盾構機對于不同地質條件的掘進能力,到掘進技術的千錘百煉,硬軟件優勢的疊加,成就了中國盾構從進口到出口的傳奇。

“全國市場占有率超90%,全球市場占有率超70%!”隧道掘進機及智能運維全國重點實驗室執行主任劉永勝說。

從1到N

從0到1,從1到強,背后是無數科學家夜以繼日的攻堅克難。

實驗室內,來自各大工程的巖石樣本依次排列,從高黎貢山到色季拉山,從汕頭蘇埃通道到深圳媽灣跨海通道……每一組被標注的石塊,代表的是一座座崇山峻嶺,一條條的江河湖海。

科研人員從工程現場采集巖石樣本,在這里接受巖石力學試驗,以找出刀具和巖石之間的磨損規律,通過千萬次的實驗對比,找到某一區域掘進的最優解。

這些實驗數據最終轉化為某一工程“量身定做”的掘進設備,“用什么刀頭,刀頭怎么布置,刀間距多遠,完全是科學實驗給出的最佳答案。”劉永勝說。

科研人員一次次地向“卡脖子”問題發起攻堅,一個個科學難題被攻克——

硬件上,自主研發的6米級主軸承,擺脫了國外的技術壟斷;軟件上,自主研發的運維系統可以實現對國外系統的功能替代。

尤其是“地質反演系統”,以最新的地質智能感知技術可以實現掘進前方一二十米地質狀況的“未卜先知”。

“中國盾構的逆襲得益于創新鏈和產業鏈的兩鏈融合。”劉永勝分析認為。

2022年,重組后的實驗室更名為隧道掘進機及智能運維全國重點實驗室,由中鐵隧道局集團、中鐵工程裝備集團、鄭州大學三家共建。

創新鏈上,鄭州大學提供智慧、中鐵裝備負責制造、中鐵隧道局負責施工,打通了研發到裝備到施工的鏈條;產業鏈上,研發出來的產品有兩個陣地,一個是中鐵裝備,一個是中鐵隧道局,零距離實現成果的轉化和應用。

“更重要的是,我們的創新選題是以具體的工程難點為選題目標,解決問題的過程就是創新的過程。”劉永勝認為,工程難題和創新破解的雙向奔赴才是中國盾構飛躍式發展的秘籍。

從制造到智造

實驗室二樓,大數據平臺,如同一個反向的煙花,全球各地接入平臺盾構機的現場畫面和實時數據匯聚到“鄭中心”。

2017年,實驗室開始研發大數據平臺,經過多次的迭代升級,已經形成4個主要板塊——

實時監控,接入平臺盾構機運行狀態的實時情況;綜合分析,直觀了解盾構機掘進位置及上方地質條件;協同管理,對施工項目進行全過程管控;智慧掘進,深度挖掘采集到的數據信息。

以智慧掘進為例,數據反演模型將掘進過程中參數進行“最強大腦”演算,在工程質量和安全“雙保障”的前提下,給出當前地質條件下最優的“掘進方案”。

“不但可以給現場工程技術人員提供參數調整指導,也為盾構機無人化操作奠定了基礎。”大數據中心科研工作人員王俊杰說,實現了盾構設備7×24小時智能運行,自動識別掘進過程中的異常變化,并進行第一時間預報預警。

在上海“崇太長江隧道”掘進的盾構機,直徑15米,相當于五層樓高的“巨型鋼鐵俠”,一個月平均掘進500多米,最高單月700米,不但創造了盾構行業的世界紀錄,而且已經實現“有人值守,無人操作”的智能施工場景。

“未來,實驗室主要聚焦新型和新一代中國盾構。”劉永勝說,新型主要解決深水、高壓、極端底層的高效掘進難題;新一代則是對傳統盾構的顛覆,以激光、微波等技術替代現有的機械破巖技術,開辟盾構的新賽道。

“5年以后,將實現掘進領域首家‘黑燈工廠’,掘進現場將實現物料、工序等全流程無人化管控,掘進設備實現地質風險的“自監控”和應對的“自決策”。”在劉永勝的講述中,智慧掘進的未來場景愈加清晰,“以后掘進現場就是“夾克領帶”,再也看不到“滿身泥巴”的工人。”

本報記者 王戰龍 陶然然/文 周甬/圖

《鄭州晚報》版面截圖